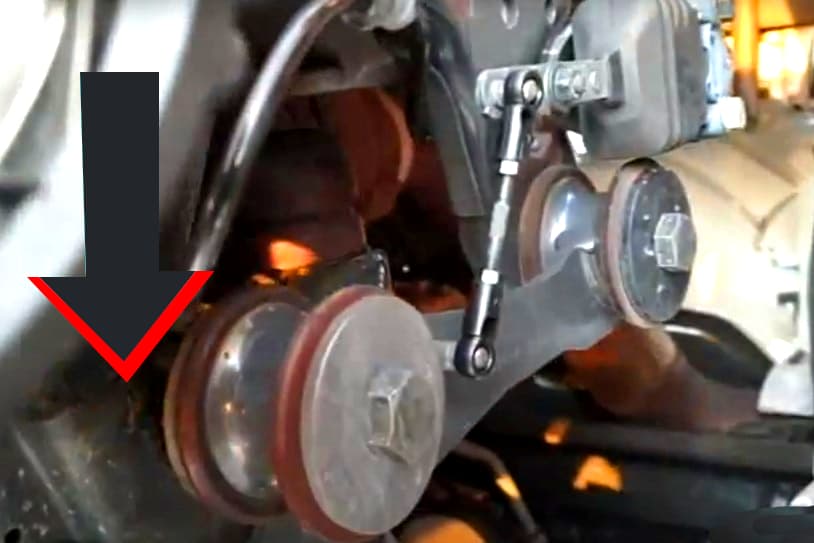

Попадание дизельного топлива в моторное масло — это одна из распространённых проблем, с которой сталкиваются владельцы грузовиков Scania. Данная неисправность может привести к серьёзным последствиям: ухудшению смазочных свойств масла, ускоренному износу деталей двигателя и повышенному риску выхода двигателя из строя. В этой статье мы детально рассмотрим процесс диагностики и устранения утечки дизельного топлива в поддон… Читать далее Диагностика и устранение утечки дизельного топлива в поддон двигателя Scania

Рубрика: Техническая информация SCANIA

Техническая по устройству автомобилей SCANIA

— устройство ходовой

— устройство двигателя

— устройство кабин

Самосвалы Scania: от грузоподъемности до мощности двигателя

Грузоподъемность кузова Scania: сколько груза способен перевезти самосвал Грузоподъемность — это один из ключевых параметров, на который стоит обратить внимание при выборе самосвала. Факторы, влияющие на грузоподъемность: Тип кузова: Самосвалы Scania оснащены кузовами разной вместимости — от 10 до 40 тонн. Материал кузова: Алюминиевые кузова: Легче, что увеличивает полезную нагрузку. Стальные кузова: Прочнее, но тяжелее,… Читать далее Самосвалы Scania: от грузоподъемности до мощности двигателя

Замена деталей и узлов после аварии: полное руководство для Scania

Почему замена важнее ремонта? 1. Безопасность: Поврежденная деталь может потерять прочность даже после ремонта. 2. Экономия времени: Замена проходит быстрее и требует меньше сложных операций. 3. Надежность: Новые детали обеспечивают долгий срок службы без необходимости доработок. Типичные запчасти, которые заменяют после ДТП Для удобства представим основные повреждаемые узлы в таблице с рекомендациями по замене: Деталь… Читать далее Замена деталей и узлов после аварии: полное руководство для Scania

Почему грузовики Scania служат дольше конкурентов: из первых уст самого Густава Эриксона

Долговечность и надежность грузовиков Scania — результат точного инженерного подхода, высококачественных материалов и продуманных решений. В этом тексте мы, как разработчики, поделимся ключевыми аспектами, которые делают Scania лучшим выбором для профессионалов. 1. Инженерные основы долговечности Scania Каждая деталь грузовиков Scania проектируется с учетом долговременной эксплуатации. Мы используем только высокопрочные материалы, которые проходят множество этапов проверки… Читать далее Почему грузовики Scania служат дольше конкурентов: из первых уст самого Густава Эриксона

Масло в антифризе и антифриз в масле SCANIA

На Scania 5 серии масло в антифриз попадает чаще, чем антифриз в масло, так как давление в масляной системе выше, чем в охладительной. Но случается и взаимное проникновение жидкостей. Масло в антифризе меняет состав охлаждающей жидкости, поэтому постепенно снижается эффективность охлаждения. Кроме того, масло загрязняет охлаждающий контур. Антифриз в масле ухудшает эффективность смазки, из-за… Читать далее Масло в антифризе и антифриз в масле SCANIA

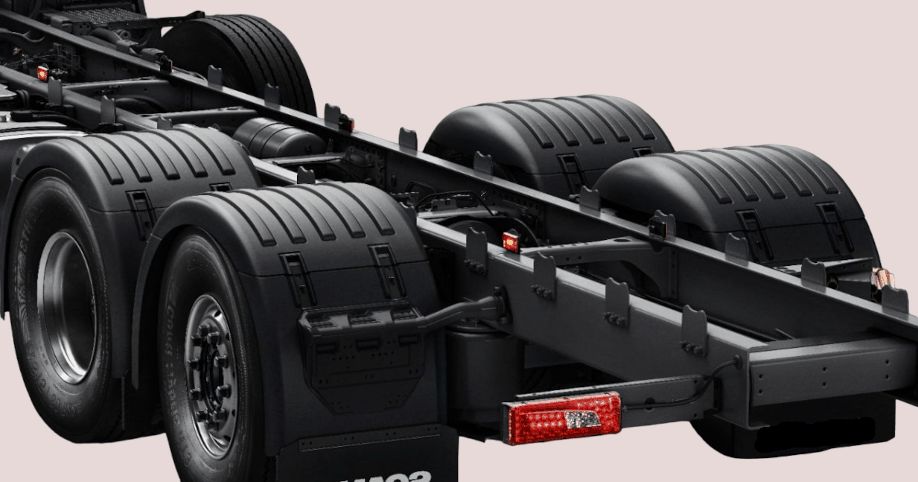

Шасси грузовика SCANIA — презентация на одной странице

Шасси грузовика SCANIA – это высоконадежное и мощное решение, которое обеспечит Вам и Вашему автомобилю максимальную надежность. Оно обладает необходимыми свойствами, чтобы выдержать и противостоять большим нагрузкам, с которыми Вам приходится бороться при перевозках. Шасси SCANIA поставляется в двух вариантах – с прицепной тягой и без нее, и Вам следует выбрать вариант, который лучше всего… Читать далее Шасси грузовика SCANIA — презентация на одной странице

Как разобрать демультипликатор Scania

Мы в WorkTruck постоянно обучаем персонал Нам важно, чтобы слесари снимали детали, не повреждая их, точно понимали, как разобрать и собрать любой агрегат и так далее. Даже профессионалам полезно периодически узнавать что-то новое или проверять знания, поэтому без обучения и проверок никуда. Мы разделили процесс обучения на теорию и практику. Сначала сотрудники излучают или вспоминают… Читать далее Как разобрать демультипликатор Scania

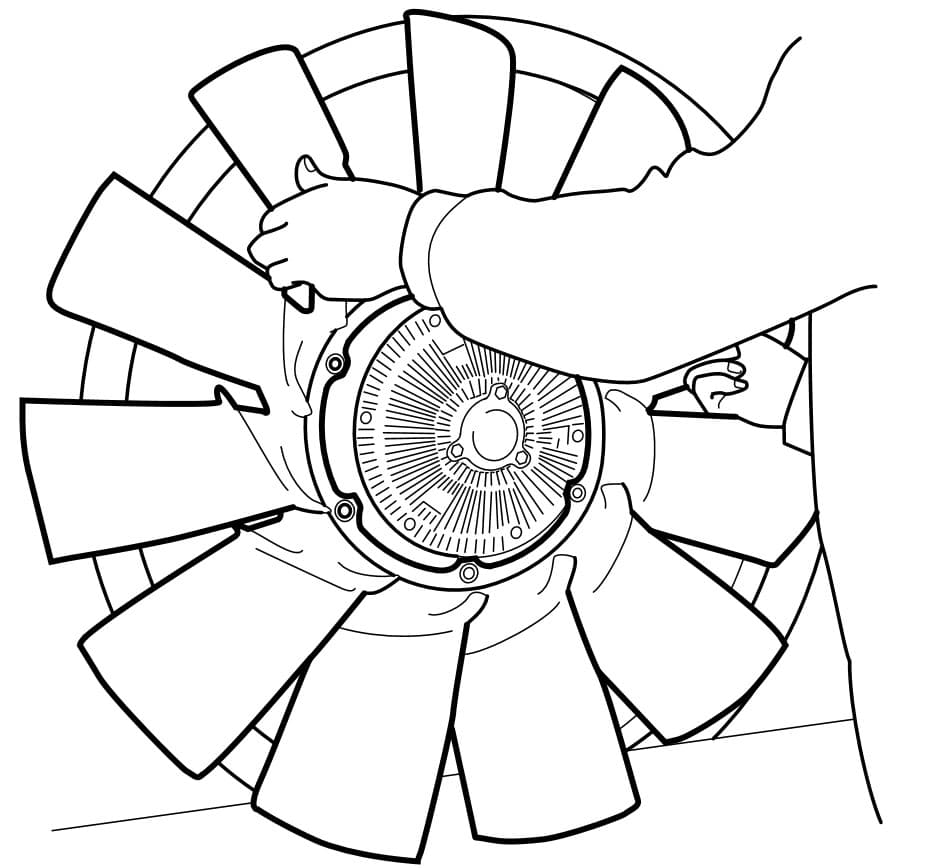

Как снять вентилятор на Scania 5 серии

Замена вентилятора на Scania требуется редко. Крыльчатка – деталь неприхотливая, хоть и не металлическая. Но на дороге случается всякое, например требуется проверить муфту вентилятора Scania, или охлаждение работает с проблемами. В этих и других случаях, когда нужно снять вентилятор на Scania, процесс не всегда очевиден. В зависимости от двигателя и топливной системы потребуется разобрать «половину… Читать далее Как снять вентилятор на Scania 5 серии

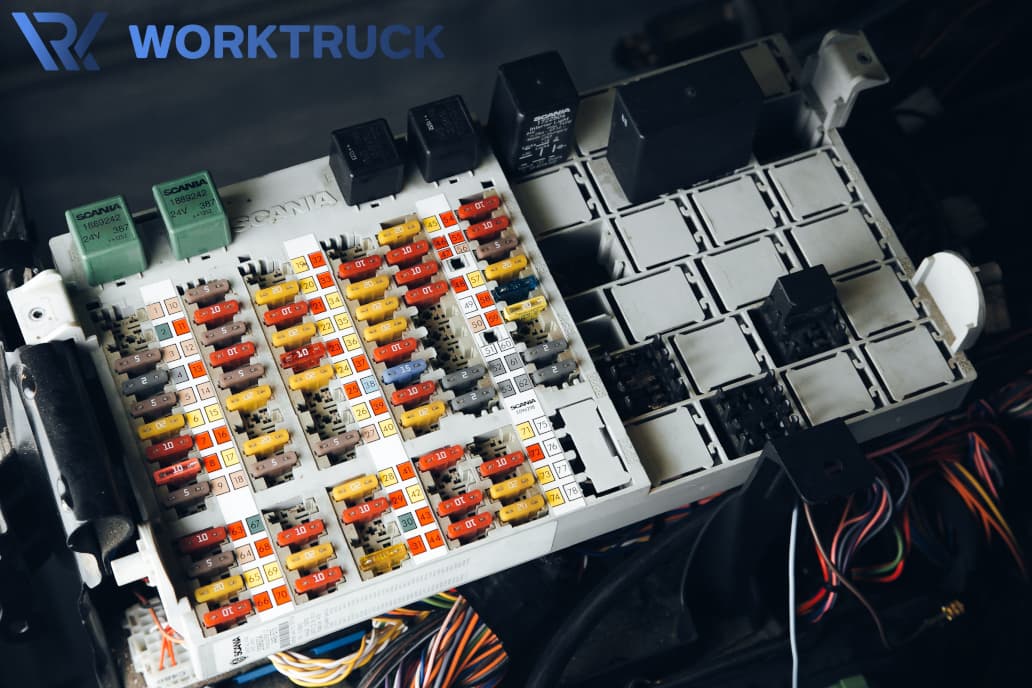

Предохранители Скания 5 серии — не увидел и не нашел бы

Содержание статьи: Блок предохранителей scania Схема предохранителей SCANIA Фото предохранителя SCANIA Блок предохранителей на Scania 5 серии расположен на приборной панели под крышкой со стороны пассажира – в этом блоке собраны реле и предохранители, отвечающие за всему электрику автомобиля. На внутренней стороне крышки есть схема предохранителей Scania, по которой понятно, какой предохранитель за что отвечает.… Читать далее Предохранители Скания 5 серии — не увидел и не нашел бы

Как правильно выставить уровень кабины scania

Содержание статьи: Как правильно выставить уровень кабины Scania 5 серии Автомобиль с шириной рамы 1020 мм, передние подушки Как поменять подушки на Scania с рамой 1020 мм Регулировка кабины Scania 5 серии Регулировка кабины требуется после замены подушек, клапана регулировки пола или кабины в сборе. Интуитивный и логичный вариант – выставить, как было, но не… Читать далее Как правильно выставить уровень кабины scania