- Краткая история развития резьбового соединения

- Момент затяжки болтов

- Что такое момент затяжки

- Определение степени затяжки

- Влияние смазочных материалов на резьбовые

- Ошибки при работе с моментом затяжки

- Момент затяжки ГБЦ скания 113

- Единицы измерения момента затяжки

- Инструмент используемый при моменте затяжки

- Динамометрическая отвертка

- Как правильно затягивать резьбовые соединения

- Этапы проведения работ

Говоря о том, за счет чего держатся конструкции и механизмы внутри грузовых автомобилей, не обойтись без описания креплений отдельных узлов, ведущую роль в которых играют моменты затяжки резьбовых соединений. Чтобы полностью раскрыть эту тему требуется рассмотреть ряд технических аспектов и определить основные понятия, а также подробно изучить сложности, с которыми сталкиваются механики при работе с затяжкой отдельных резьбовых соединений.

Эта общая вводная статья открывает ряд публикаций на сайте компании Work Truck, в которых мы будем подробно рассматривать моменты затяжек для каждого отдельного узла грузовых автомобилей SCANIA. Сегодня поговорим о резьбовых соединениях в целом, о моментах затяжки, разновидностях динамометрических ключей, допускаемых ошибках при затяжке, единицах измерения момента затяжки, влиянии на результат используемых смазочных материалов и о том, как правильно затягивать резьбовые соединения.

#динамометрический, #динамометрический_ключ, #момент_затяжки, #момент_затяжки_болтов, #момент_затяжки_гбц, #трещотка

Краткая история развития резьбового соединения

Резьбовые соединения являются одной из разновидностей крепежа, предназначенных для надежной фиксации отдельных элементов друг к другу. Первые находки резьбовых соединений археологи относят к периоду III-I веку до нашей эры, однако за тем на долгие столетия резьба была утеряна и забыта. К счастью, в период эпохи Ренессанса резьба, а именно нанесение на металлическую поверхность выступов для лучшей фиксации соединения, была изобретена заново.

Резьбовые соединения встречаются даже на рисунках знаменитого изобретателя эпохи возрождения — Леонардо да Винчи. Согласно сохранившимся документами в XV столетии миру были представлены первые резьбовые детали – болты.

Элементы, оснащенные внутренней резьбой, возникли только через два столетия. Изначально резьба была дюймовой. Лишь в начале XIX века во Франции возникла метрическая резьба. Первые гайки изготовлялись ручным способом и характеризовались плохой обработкой, а также низким качеством. Постепенно детали стали применяться в разных областях техники, их форма и размер совершенствовались. Менялся и сам материал, предназначенный для изготовления данных деталей — появлялись гайки в форме квадрата, шести- и восьмиугольника, и даже элементы, напоминающие колпачок и коронку.

Начало промышленной революции в XVIII веке дало толчок старту широкого производства гаек и болтов. Изготовители первых машин были осведомлены о том, что подобное соединение помогает усовершенствовать сложную конструкцию механизмов, облегчает их сборку, а также существенно повышает прочность устройств. Множество известных изобретений тех времен было сконструировано с применением резьбовых крепежных элементов.

В XXI веке трудно найти технологическую сферу, в которой бы не применялись резьбовые детали и соединения. Они не теряют свою популярность из-за легкости, универсальности и надежности в эксплуатации. О том, как выглядит и работает на практике резьбовое соединение поговорим далее.

Роль момента затяжки в резьбовых соединениях

Резьбовое соединение — это крепежноесоединение в виде резьбы. Резьбой называют поверхность образованную при винтовом движении плоского контура по цилиндрической или конической поверхности, представляющую собой спираль с постоянным шагом. Резьбы могут отличаться между собой размером, шагом и другими параметрами. Например, в мире используется не только привычная метрическая резьба цилиндрической формы, но и многие другие ее виды, например параболические и противосъемные.

Достоинства резьбовых соединений:

- технологичность

- взаимозаменяемость

- универсальность

- надежность

- массовость

- возможность и удобство многократной сборки-разборки

- дешевизна (вследствие стандартизации)

- возможность регулировки силы сжатия

К недостаткам можно отнести:

- Постепенное раскручивание (самоотвинчивание) при переменных нагрузках — требуется применение специальных устройств (средств) для предотвращения раскручивания, такие как контргайки, самоконтрящиеся гайки или использование шплинта.

- рост концентрации напряжений в отверстиях под крепежные детали, как резьбовых, так и в гладких.

- то, что для уплотнения (герметизации) соединения необходимо использовать дополнительные технические решения (за исключением конических резьб).

- Низкую вибрационную стойкость (самоотвинчивание при вибрации)

Коническая резьба обладает свойством герметичности и самостопорения.

Что такое момент затяжки

Моментом затяжки называют усилие, которое требуется приложить к крепежному элементу при его закручивании в резьбовое соединение. Если закручивать крепеж с меньшим усилием, то, под воздействием внешних факторов (например, вибраций), резьбовое соединение может со временем раскрутиться, нарушив необходимую герметичность между скрепляемыми деталями. Если же перекрутить крепежный элемент больше, чем это необходимо, может произойти обрыв крепежного элемента или скрепляемых деталей. В частности, могут появиться сколы и трещины в деталях, также возможен срыв резьбы на крепежном элементе.

Определение степени затяжки резьбовых элементов

Эта процедура проводится с целью повышения прочности соединения, увеличения срока службы и повышения сопротивляемости соединения различным негативным факторам. Для каждого крепежного элемента выработана оптимальная степень затяжки резьбовых элементов на посадочном месте, которая рассчитывается на основе приложенных нагрузок, температурных режимов и свойств материалов.

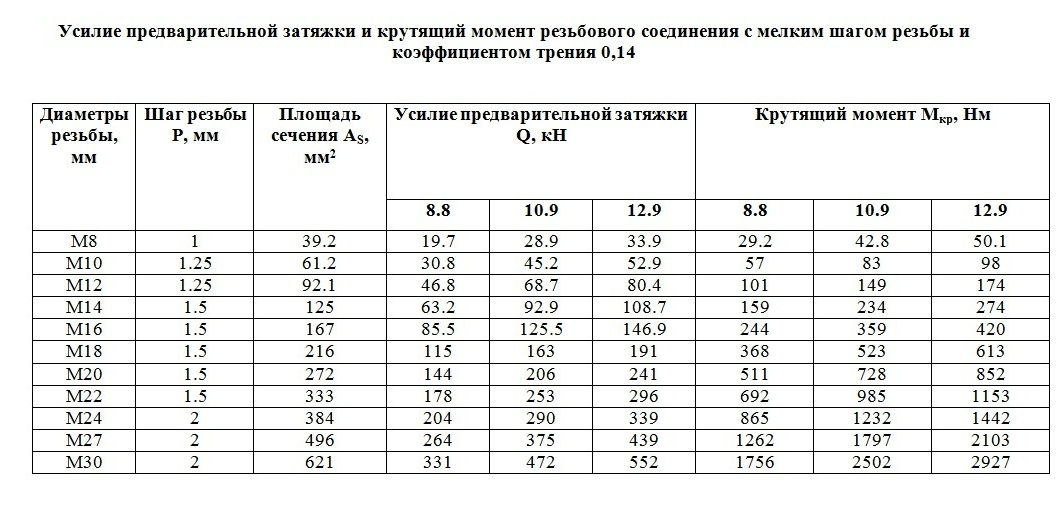

Для каждого отдельного размера и класса прочности крепежного элемента заранее определены наилучшие моменты затяжки. Эти значения внесены в специальную «таблицу усилий затяжки метрических болтов динамометрическим ключом», которую можно найти в технической документации на грузовой автомобиль СКАНИЯ. Обозначение класса прочности болта можно посмотреть на головке болта.

Влияние смазочных материалов на резьбовые соединения

Резьбовым соединением называют вид механического крепежного соединения, отличающегося надежностью, простотой реализации, обратимостью монтажа и универсальностью применения. Единственный недостаток такого соединения — отсутствие герметичности. В результате проникновения воздуха и влаги в зазор между соприкасающимися поверхностями постепенно возникает коррозия металлов.

Резьбовые смазки должны сохранять свои свойства на всем сроке эксплуатации и при хранении, не влиять на резиновые и силиконовые уплотнения и отвечать требуемому уровню пожаро- и взрывобезопасности. И отвечая на главный вопрос, становится предельно ясна необходимость смазок, а именно для продления срока службы и улучшения герметичности.

В смазках для резьб имеются ряд присадок, которые улучшают их свойства: порошки меди, алюминия, титана и дисульфида молибдена, а также графит и полимеры. Благодаря этим добавкам увеличивается кратность свинчивания, повышается сопротивление вытеснению и предупреждается появление воздушных пор под воздействием вибраций.

Природа наполнителя определяет трибологические характеристики смазочных материалов и напрямую обуславливает степень снижения износа резьбы и исключение схватывания сопряженных поверхностей.

Для герметизации резьбовых соединений используются смазочные материалы:

- отличаются значительным периодом эксплуатации;

- способны длительно удерживаться в негерметичных узлах под воздействием вибрационных и ударных нагрузок;

- характеризуются повышенной влагостойкостью и улучшенными защитными свойствами;

- эффективны при одновременном воздействии высоких давлений, критических температур и значительных ударных нагрузок.

Смазка для резьбовых соединений обладает высокими адгезионными свойствами и создает плотный барьер для воздуха и влаги. Герметизирующая способность смазок важна при эксплуатации резьбовых соединений под давлениями выше нормативного атмосферного уровня.

Главные ошибки при работе с моментом затяжки на резьбовых соединениях

Для надежной эксплуатации транспортного средства необходимо соблюдать определенный момент затяжки коренных и шатунных вкладышей. При возникновении ошибок агрегат начинает работать неправильно, что в результате приводит к всевозможным поломкам. К примеру, если крепежи закручиваются с меньшим усилием, то постоянная вибрация будет ослаблять резьбовое соединение. Из-за этого уровень герметичности между деталями не будет соблюдаться.

Если к болтам и гайкам будет приложено слишком большое усилие, то с большой вероятностью резьбовое соединение будет нарушено, либо срыв резьбы произойдет уже в процессе эксплуатации транспорта. Чтобы избежать критических поломок, необходимо следить за усилиями затяжки относительно класса прочности и размеров метиза. Для этого требуется постоянно следить за состоянием рабочего инструмента.

Одна из самых частых ошибок при работе с механическим динамометрическим ключом связана с выставлением значения усилия затяжки, когда механик забывает возвращать механизм в базовое положение после выполнения работ, из-за чего пружина постоянно находиться под напряжением, растягивается и инструмент приходит в негодность. При дальнейшей эксплуатации такого ключа усилие при закручивании приходится выполнять сильнее.

Если инструмент не обслуживают, вовремя не возят на тарировку и ремонт, ключ быстро приходит в негодность. Поэтому грамотная эксплуатация инструмента и своевременное обслуживание является залогом его долгосрочной службы. Сама же тарировка обозначает вид калибровки, которая обеспечивает точность срабатывания и показаний инструмента.

Повреждение резьбы или недостаточная ее длина повышают сопротивление при вращении болта, в результате предустановленный момент затяжки будет достигнут раньше, чем нужное усилие сжатия. Эту проблему можно обнаружить дополнительно контролируя угол затяжки.

Важно не допускать указанные выше ошибки, чтобы инструменты и механизмы оставались в исправном состоянии.

В каких единицах измеряется момент затяжки

Момент силы затяжки резьбовых соединений измеряется в Ньютон-метрах. 1 Н•м — это момент силы, который производит сила 1 Н на рычаг длиной 1 м. Сила приложена к концу рычага и направлена перпендикулярно ему.

Производная единица системы СИ, имеет специальное название:

Ньютон (Н, N) — Newton.

В честь английского физика и математика, создавшего теоретические основы механики и астрономии и открывшего закон всемирного тяготения — Исаака Ньютона (1643-1727).

1 Ньютон равен силе, сообщающей телу массой 1 кг ускорение 1 м/с2 в направлении ее действия.

В физике момент затяжки (силы) можно понимать, как «вращающая сила». В системе СИ единицами измерения для момента затяжки является Ньютон-метр, Символ момента силы M. Момент затяжки также называют моментом пары сил, такое понятие возникло в трудах Архимеда о рычагах. Сила, приложенная к рычагу, умноженная на расстояние до оси вращения рычага, считается моментом силы.

Например, сила в 4 Ньютона, приложенная к рычагу на расстоянии 3 метров от его оси вращения, равняется силе в 2 Ньютона, которая приложена к рычагу на расстоянии 12 метров до оси вращения. Более точно момент силы частицы определяется по формуле:

где F — сила, действующая на частицу, а r — радиус-вектор частицы.

Чтобы рассчитать, какой момент затяжки произошел, силу приложенную к рычагу нужно умножить на расстояние от оси вращения.

Для расчета момента затяжки можно использовать следующее приложение.

Какой инструмент используют при моменте затяжки резьбового соединения

Динамометри́ческий ключ

По сути это гаечный ключ со встроенным динамометром. Это прецизионный инструмент для затяжки резьбовых соединений с точно заданным моментом. При проектировании любых строительных конструкций, любого промышленного или строительного оборудования, любой техники, предполагается сборка с определенным значением крутящего момента для каждого конкретного соединения.

Все динамометрические ключи можно разделить на два вида: это ключи предельного типа и ключи индикаторного типа. Ключи индикаторного типа подразделяются на стрелочные, шкальные и электронные. Ключи предельного типа подразделяются на ломающиеся и щелчковые.

Динамометрическая отвертка

Отвертка с компонентами, которые обеспечивают затяжку до заданного момента — достаточную, но не чрезмерную. Как было сказано выше, недостаточно затянутое винтовое соединение может ослабнуть при работе, а чрезмерная затяжка может повредить детали. Например, если гайки удерживающие колесо автомобиля на месте слишком ослаблены или повреждены при чрезмерной затяжке, то колесо может оторваться на скорости. Динамометрические отвертки используются в механическом производстве и обслуживании механических узлов. Использование этого инструмента является частью обеспечения качества отдельных агрегатов и элементов.

Большинство динамометрических отверток позволяют устанавливать крутящий момент на любое значение в пределах диапазона. Все они оснащены муфтой ограничения крутящего момента, которая отключается при достижении заданного крутящего момента.

Динамометрические отвертки могут создавать крутящий момент от 0,04 Н / м до не менее 27 Н/м. Динамометрические отвертки, как и динамометрические ключи, имеют схожее назначение и устройство.

Динамометрические ключи с регуляторами для выставления моментов затяжек

Динамометрические ключи с регуляторами выставления момента затяжки позволяют добиваться заранее выставленного усилия при затяжке и не требуют дополнительной квалификации от механика, выполняющего работы. Это один из самых популярных инструментов, которые обязаны своей распространенностью специальному регулировочному механизму, благодаря которому осуществляется точное выставление соответствующего усилия сжатия пружины.

Обычно такие инструменты оснащаются различными удлинителями, трещоточными головками и комплектом рожковых насадок. За счет наличия регулятора инструменты применяются в различных сферах. Недостаток этого инструмента в том, что с его помощью нельзя выяснить величину момента затяжки соответствующего резьбового соединения, что обусловлено отсутствием стрелочной индикации.

Цифровой (электронный) динамометрический ключ

Наиболее современный вариант инструмента для четкого соблюдения момента затяжки резьбовых соединений. Необходимый момент затяжки выставляется на дисплее и при достижении установленного значения, ключ издает звуковой сигнал. Во время работы на экране выводится значение крутящего момента в реальном времени.

Плюсы цифрового ключа:

- Вывод значений крутящего момента в разных значениях силы;

- Световая и звуковая индикация;

- Высокая точность;

- Возможность измерить крутящий момент у уже закрученного соединения;

- Двухстороннее действие: “по” и “против” часовой стрелки;

- Не требует регулировки;

- Удобство работы за счет храпового механизма;

- Сохранение значений в память.

Недостатки:

- Высокая стоимость;

- Требует бережного использования;

Подобные ключи имеют большой функционал и высокую точность измерения, но из-за своей цены они используются в тех сферах, где установлены жесткие рамки по точности проводимых работ.

Комбинированные динамометрические ключи

Эти ключи представляют собой разновидность инструментов, которые оснащены не только стрелочной, но и цифровой индикацией. По стрелочной индикации производится постоянный контроль величины прикладываемого усилия, а по электронному дисплею определяются точные значения момента

Ключи только со стрелочной индикацией

Механические ключи, которые оснащены устройством со шкалой, на которой указывается величина усилия затяжки болтовых и резьбовых соединений. За счет такой индикации удобно не только контролировать момент затяжки болтов и гаек, но еще и осуществлять их затягивание без предварительной установки соответствующего усилия.

Контроль затяжки осуществляется непосредственно по стрелочному указателю. Недостаток инструмент в том, что не всегда имеется доступ к стрелочному индикатору при работе инструментом. Однако их неоспоримым преимуществом является возможность установки момента затяжки с максимальной точностью до десятых и даже сотых долей Нм

Как правильно затягивать резьбовые соединения: порядок действий и подготовка к работе

При затягивании резьбового соединения важно не только знать последовательность действий с предварительной подготовкой, но и понимать, правильную последовательность проведения работ.

Ведь неграмотная выполненная затяжка резьбового соединения может привести к срыву резьбы в случае приложения огромного усилия, ну или нарушению герметичности при слабом закручивании, стать причиной поломки и аварии, привести к катастрофическим последствиям

Показателем правильного затягивания болта или шпильки с гайкой служит величина момента затяжки. Под каждый тип крепежа он свой и зависит от характеристик материала детали. Относительно сплавов это марка, класс прочности и предел тягучести, а также геометрические параметры изделия. Допустимое усилие затяжки крепежа обязательно указывается производителем в паспорте или сертификате детали.

Тем, кто впервые собрался затягивать резьбовое соединение, необходимо пользоваться таблицами, в которых приведены крутящие моменты в Нм для разных марок резьбового крепежа.

При соблюдении технологии закручивания болтового крепежа обеспечивается прочное и надежное соединение элементов.

Этапы проведения работ

- Подготовительный. Все элементы резьбового крепежа нужно разобрать, очистить от грязевых и коррозионных отложений, убрать пыль. Далее их следует обработать смазочным материалом, в качестве которого обычно используются литол, солидол или графитовые смазки.

- Предварительный. Гайка накручивается на болт или шпильку без усилия, вручную. Если для соединения деталей используется сразу целый ряд крепежных изделий, то требуется равномерная и постепенная затяжка. Опытные мастера действуют по определенной схеме, закручивая гайки через одну или две. После того, как все гайки закручены до легкого упора, можно переходить к следующему этапу.

- Окончательный. Это главная фаза соединения гайки с болтом либо шпилькой. Для ее выполнения лучше всего использовать специальный инструмент – динамометрический ключ. Финальная затяжка при помощи этого устройства полностью исключает превышение рекомендуемого усилия для данного типа крепежа. Важно учитывать, что в руководстве по техническому обслуживанию указывается рекомендуемый момент затяжки. В нижней части динамометрического ключа имеется ряд цифр, указывающих на установку момента. Важно точно следовать инструкциям по настройке динамометрического ключа, так как каждый инструмент уникален и имеет разные шаги.

При наличии специальных инструментов работы по затяжке резьбовых соединений можно выполнять и самостоятельно, однако в целях безопасности лучше доверить этот вопрос специалистам, которые не только проведут все перечисленные этапы работ, но также составят акт о проведенных работах и дадут документальное подтверждение качества оказанной услуги, что гарантирует безопасность при эксплуатации такого резьбового соединения.

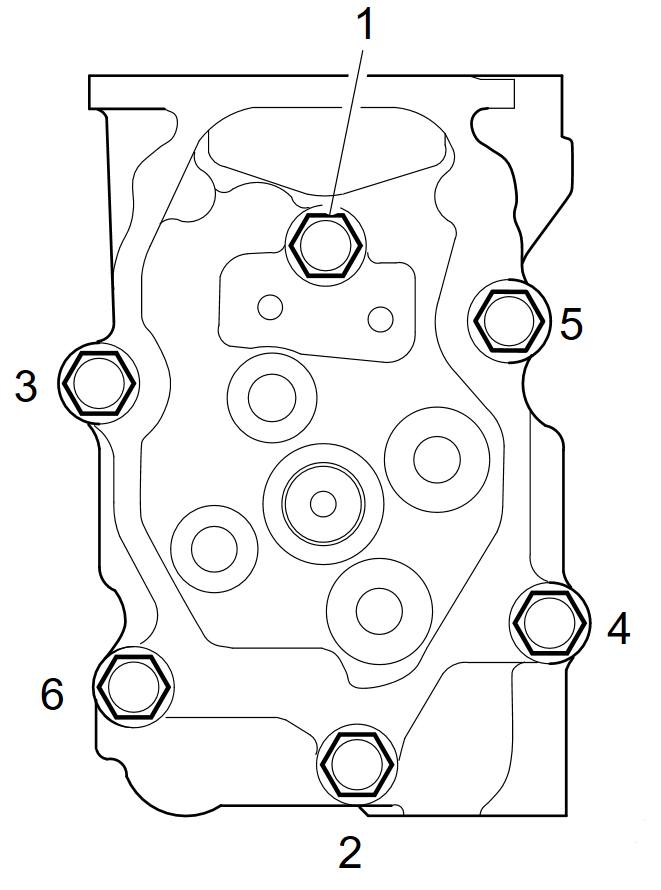

Момент затяжки ГБЦ

Момент затяжки болтов ГБЦ на Scania регламентирован, конкретные значения – в документации к автомобилю. На Scania 5 серии встречается 3 типа топливных систем: PDE, HPI и XPI, с небольшими отличиями в головке блока цилиндров. Рассмотрим конкретные значения.

Момент затяжки болтов ГБЦ для двигателей Scania (9, 11, 12, 13 и 16 литров) с топливными системами PDE и HPI

Болты не следует использовать более трёх раз – ориентируемся по числу накерненных отметок на головке.

Болты головки цилиндра:

Каждый болт затягиваем в 4 этапа:

1. 60 Нм

2. 150 Нм

3. 250 Нм

4. 90°

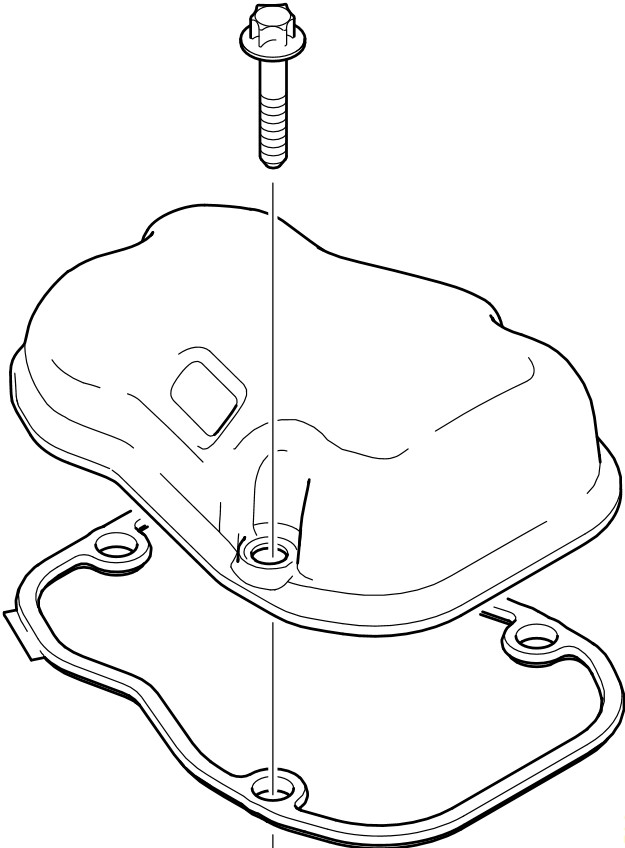

Клапанная крышка:

Момент затяжки клапанной крышки: 18 Нм

Момент затяжки болтов ГБЦ для двигателей Scania (9, 11, 12, 13 и 16 литров) с топливной системой XPI

Болты головки цилиндра:

Каждый болт затягиваем в 4 этапа:

1. 60 Нм

2. 150 Нм

3. 250 Нм

4. 90°

Компания WorkTruck обладает достаточным опытом и экспертизой в разборке и ремонте тягачей SCANIA, наши специалисты обладают необходимой квалификаций, а сервис оснащен качественными инструментами для проведения работ. Приглашаем вас посетить наши площадки и убедиться в доступности и качестве оказываемых услуг. Сервис использует специализированную программу Multi (Малти), что позволяет уверенно говорить о качественном выполнении всех этапов работ по восстановлению тягачей Scania.

И если вы владелец тягача Scania, то крепеж или запчасти можете заказать запчасти scania на сайте

Адрес компании в Нижнем Новгороде,

В Москве: г. Балашиха, р-н Салтыковка, ул. Поповка, д 1а

Телефон для связи 8 (800) 550-96-38

Ни гвоздя, ни жезла!

Ваш Work TrucK